ПРЕИМУЩЕСТВО СИСТЕМ AGV

Автоматизация и роботизация – это современный тренд. Действительно, с этим трудно не согласиться. Роботы в автомобильной промышленности, электронике, машиностроении и химической промышленности уже никого не удивляют. Собственно говоря, известные в складской логистике краны штабелеры, минилоады (Mini-Load), да и шаттлы также можно назвать роботами (автоматическое устройство, предназначенное для осуществления различного рода механических операций, которое действует по заранее заложенной программе).

В складской логистике операция подбора товара и монотонна, и требует точности. Можно ожидать, что применение роботов в стратегии «товар к человеку» будет приносить экономический эффект. Также очевидно, что AGV – это не новый универсальный инструмент, решение имеет свои ниши и ограничения. Да, преимущества есть, их надо выделить и посчитать, что они несут в экономическом плане. Тогда можно будет сравнить и понять, оправдан ли выбор.

На сайте https://www.agvnetwork.com выложена обзорная статья с описанием преимуществ AGV. Они могут показаться дискуссионными, вероятно их можно и дополнить, возможно какие-то не будут работать в наших реалиях. Но ими можно пользоваться при составлении предварительных расчетов и бизнес-планов. Ниже привожу литературный перевод.

Преимущество AGV не только в затратах

Деньги – это веская причина. Деньги движут инновациями, достижениями и возможностями. Есть куча веских причин и для установки AGV-системы, но, в конце концов, все они экономически эффективны. Однако будьте осторожны...не все, что блестит – золото.

Вторая причина – безопасность, здоровье и эргономика. Безусловно, AGV повышают безопасность на рабочем месте и улучшают эргономические условия труда работников.

Но есть и другие причины. Давайте рассмотрим этот вопрос глубже.

11 основных преимуществ заключаются в следующем:

- Снижение затрат на рабочую силу

- Снижение потребности в рабочей силе

- Снижение количества ошибок

- Автоматизация облегчает оптимизацию процессов и точность инвентаризации

- Свобода компоновки

- Модульность или масштабируемость

- Повышенная безопасность

- Улучшенная эргономика

- Минимизируется риск заражения

- Снижение косвенных затрат

- Повышение производительности труда

Снижение затрат на рабочую силу

Давайте будем честными. Это главная причина, по которой компании начинают думать об AGV. Все, что улучшает отчет о расходах компании, будет рассмотрено и проработано.

Если вы установите AGV, вы сразу же вычислите, сколько людей вы можете перевести от выполнения не имеющих ценности задач (например, транспортировки товара) в операции с добавленной стоимостью, такие как производственная деятельность.

1. AGV в сравнении с заработной платой рабочей силы

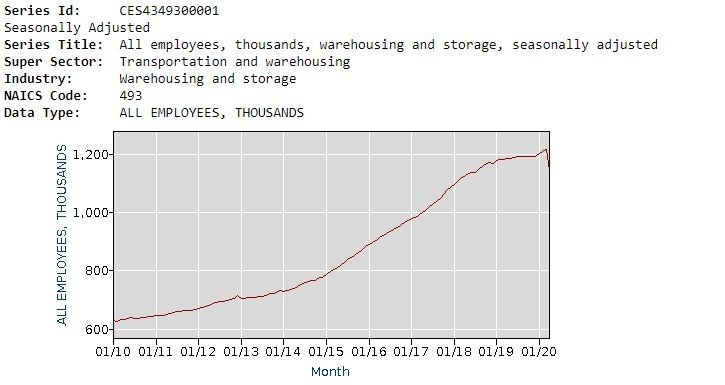

Согласно US Bureau of Labor Statistics (BLS), в прошлом году почасовая заработная плата операторов складирования и хранения достигла в среднем более 20 долл./час.

Для справки, согласно Яндекс:

Минимальная заработная плата, установленная Министерством труда США, составляет сейчас $7,25 в час. При этом многие штаты имеют куда более высокую минималку. В штате Вашингтон нижняя планка установлена в размере $13,5 в час, в Массачусетсе — $12,75 в час. Еще ряд американских штатов — Мэн, Коннектикут, Колорадо, Аризона, Калифорния, Орегон — имеют МРОТ в размере $12 в час).

Для справки:

На сайте hh.ru по запросу комплектовщик основная масса предложений лежит в границах 55.000-80.000 рублей в месяц.

Понятно, что компании рассматривают автоматизацию как способ снижения эксплуатационных расходов.

В любом случае AGV следует понимать не только как средство снижения затрат, но и как более эффективный инструмент производства. Этот подход чрезвычайно хорошо отражен в электронной торговле, использующей стратегию «товар к человеку».

Все зависит от первоначальных инвестиций в систему AGV и количества рабочих, которые будут заменены AGV.

AGV, работающий в 3 смены, заменит трех операторов (заработная плата, льготы, сверхурочные, отпуск и т. д.).

2. Решение вопроса с дефицитом рабочей силы

По данным Бюро статистики труда США (BLS), в последние годы складской сектор экономики США резко вырос, во многом благодаря росту экономики в целом и увеличению продаж в области электронной коммерции по всей стране.

К сожалению, этот массовый рост найма и спроса на работников сопровождался рядом существенных недостатков. Одним из наиболее важных из них является тот факт, что отрасли складирования и выполнения заказов испытывают значительную нехватку рабочей силы, что угрожает продолжению этого роста. Практически в каждой отрасли компании испытывают серьезную нехватку рабочей силы. Этот круглогодичный дефицит ощущается особенно остро в пиковый период бизнеса, в те времена года, когда продажи растут, спрос зашкаливает.

За нынешней нехваткой рабочей силы на складах стоят три основных фактора:

- Низкий уровень безработицы.

- Стареющая рабочая сила: поскольку многие сотрудники близки к выходу на пенсию, сложность привлечения новых сотрудников в бизнес и к этому виду работы является реальной проблемой.

- Местоположение: затраты на землю подталкивают компании к переносу складов в менее дорогие районы, где, как правило, имеется менее квалифицированный персонал.

Нехватка рабочих рук особенно сильно ударила по отрасли грузоперевозок и логистики.

Инвестиции в автоматизированные управляемые транспортные средства (AGV) или автономные мобильные роботы (ACR, AMR) могут быстро вернуть рентабельность вложений и ограничить потребность в неквалифицированных сотрудниках, что позволит увеличить инвестиции в квалифицированную рабочую силу по мере усиления конкуренции в ближайшие годы.

AGV выгодны компаниям, работающим 24/7, так как владельцам не придется беспокоиться о нехватке дополнительных рабочих смен.

3. Снижение количества ошибок

Каждая ошибка стоит дорого, будь то пропущенный или доставленный не туда товар.

По данным AGE Digital survey, 23% всех незапланированных простоев на производстве являются результатом человеческой ошибки.

Другое исследование, проведенное AMAZON Web Services в 2017 году, показало, что компании S&P потеряли 150 миллионов долларов. Причина, по словам Амазон, - человеческая ошибка.

Человеческая ошибка является основной причиной незапланированных простоев в отрасли. Ошибки случаются, когда работники устают или отвлекаются.

Любой производитель, которому пришлось закрыть целую производственную линию из-за того, что кто-то неправильно прочитал этикетку, может согласиться.

Конечно, AGV не отвлекаются и не устают. Забудьте о доставке неправильного товара в неправильное место. Если система AGV правильно запрограммирована, вы можете быть уверены, что ошибок не будет.

4. Автоматизация облегчает оптимизацию процессов и точность инвентаризации

AGV взаимодействуют с окружающей средой, передавая положение транспортного средства в диспетчерские системы в режиме реального времени, что значительно повышает эффективность работы производственных линий и складов.

Системы AGV могут быть интегрированы в заводские MES, WMS, ERP и т. д., чтобы объединить логистику и производственные процессы для повышения операционной эффективности.

Компаниям не нужно тратить время на ручное отслеживание запасов, устранение дорогостоящих ошибок и обеспечение своевременной доставки.

В дополнение к очевидным улучшениям точности и производительности, интеграция AGV с системой управления складом поможет вам оптимизировать такие процессы, как инвентаризация и заказ материалов.

5. Свобода компоновки

Если вы сравните автоматический вилочный погрузчик с пилотируемым вилочным погрузчиком, вы, вероятно, не найдете никакого существенного преимущества в исполнении.

Но помните, что мобильные роботы могут заменить другое оборудование, например, конвейеры или сборочные линии.

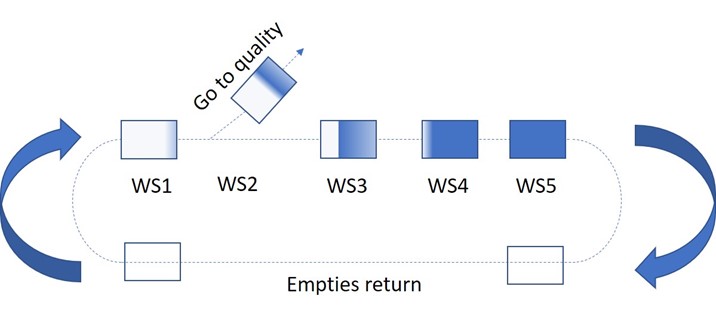

Сборочная линия из AGV, а не традиционной конвейер, обеспечивает лучшую компоновку и оптимизацию рабочего процесса.

AGV не обязаны следовать линии, и вы можете создавать столько отклонений и внешних позиций, сколько необходимо. Вы можете создавать отклонения для проверки качества, дополнительных операций, настройки продукта и т. д.

Вам не нужны никакие строительные работы для установки AGV, вы можете переместить свою гибкую сборочную линию AGV в другой район вашего производства или склада... или вы даже можете переместить линию на другой объект, даже если он находится за границей.

Если сравнивать AGV с традиционными конвейерами, то нельзя не упомянуть о AGV единичной загрузки, которые предназначены для перевозки одного или нескольких единичных грузов одновременно на/с конвейеров, стендов, конечного оборудования (палетизаторов, обмотчиков, роботов), а также автоматизированных систем хранения и отбора (AS/RSs).

AGV представляют собой огромный шаг вперед с точки зрения компоновки по сравнению с традиционными конвейерами.

6. AGV проще масштабировать по сравнению со стационарным оборудованием

По мере расширения вашей операционной деятельности легко добавлять дополнительные AGV по мере необходимости.

Это правда, что масштабируемость также может быть выполнена с ручными транспортными средствами, но я не думаю, что это реальное преимущество. Если мы сравним AGV с фиксированным оборудованием, то AGV гораздо более масштабируемы.

AGV позволяют вам избежать невероятно высоких первоначальных инвестиций, потому что вместо покупки большого стационарного конвейера (например) вы можете начать с нескольких AGV и, в конечном итоге, расширить свой парк по мере увеличения спроса клиентов.

7. AGV повышают безопасность

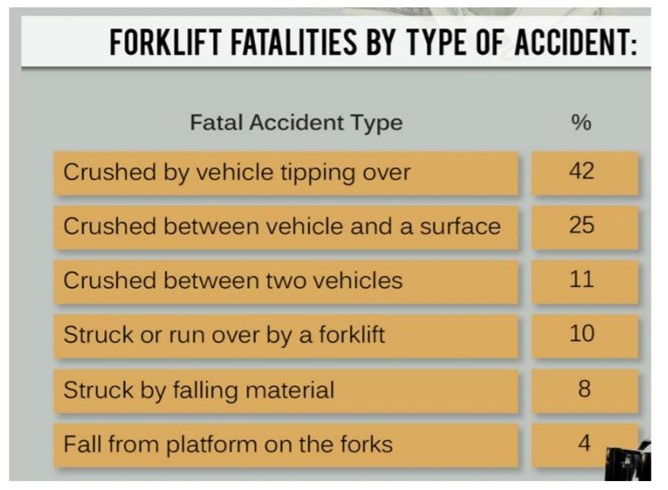

Согласно отчету Safety in Numbers и CSA, американская промышленность в 2018 году испытала:

- 90% вероятность того, что вилочный погрузчик будет вовлечен в серьезную травму или несчастный случай со смертельным исходом в течение всего срока службы;

- 61 800 мелких травм;

- 34 900 серьезных травм;

- 85 смертей, связанных с погрузчиками, каждый год;

- При почти 900 000 вилочных погрузчиков, эксплуатируемых в Соединенных Штатах, вероятность того, что каждый вилочный погрузчик, работающий на вашем предприятии, попадет в аварию в этом году, составляет 1/10;

- Почти 80% несчастных случаев с вилочными погрузчиками связаны с пешеходами;

- В Соединенных Штатах один из каждых шести случаев смерти на рабочем месте связан с погрузчиками.

Мы уже писали про безопасность, но эти цифры ужасны, когда мы видим их все в одном месте.

Это преимущество, которое не обязательно измеряется деньгами.

БЕЗОПАСНОСТЬ ПРЕЖДЕ ВСЕГО

AGV должен быть безопасным. Автоматизированные управляемые транспортные средства запрограммированы с учетом безопасности и, как таковые, переполнены камерами, лазерами и другими датчиками, которые позволяют им безопасно работать вокруг персонала и сооружений.

AGV перемещаются по назначенным путям, которые были настроены пользователями; таким образом, можно избежать зон с высоким трафиком или небезопасных путей.

Напротив, оборудование, управляемое людьми, например, вилочные погрузчики, не имеет такого количества встроенных механизмов безопасности и в конечном счете полагается на человеческий вклад, который может быть скомпрометирован любым количеством способов.

В то время как у человека-оператора всегда есть потенциальная возможность отвлечься или устать, и поэтому он может вызвать аварию, AGV не имеют таких проблем.

8. Улучшенная эргономика

AGV могут работать в условиях, в которых люди либо не могут работать, либо работают не оптимально, например, в экстремальной жаре или холоде, или поблизости от опасных материалов, например, на химических заводах или атомных станциях.

AGV также уменьшают потребность в перемещении тяжелых грузов или выполнении повторяющихся задач персоналом.

Другой пример наглядно представлен философией подхода «товар к человеку», реализованной на складах электронной коммерции. Вместо того, чтобы оператор ходил по бесконечным коридорам в поисках материала на складе (потраченное впустую время, энергия и усилия), материал и товары прибывают к оператору благодаря роботам.

Существует множество примеров улучшенной эргономики, например, сборочная линия, выполняемая AGV, может включать в себя множество инструментов, улучшающих эргономику оператора, таких как подъемные столы, вращающиеся устройства и т. д. Эти инструменты сведут к минимуму движения оператора и позволят избежать не эргономичных операций.

Благодаря круглосуточной работоспособности и высокой производительности системы AGV обеспечивают безопасность работников при максимальной интенсивности работы.

Лучшие условия безопасности также означают “деньги”

Мы уже писали, что безопасность, здоровье и эргономика не обязательно связаны с экономикой. Что ж, правда заключается в том, что всегда следует помнить, что безопасность оператора и здоровые условия труда являются обязательными, и повышение безопасности приводит к снижению затрат и сокращению времени простоя, что, в конечном итоге, может повысить прибыльность всей операции.

9. Минимизация риска заражения

Это “новейшее” преимущество, или, по крайней мере, это то, о чем начинают думать все отрасли.

После недавней пандемии COVID-19 владельцы бизнеса обеспокоены вероятностью блокировки бизнеса из-за резкого всплеска числа заболевших сотрудников или введения правительствами ограничительных мер.

Наличие AGV вместо людей обеспечивает прогнозируемость и непрерывность операций.

10. Снижение косвенных затрат

Не стоит забывать и о снижении косвенных затрат, которое достигается благодаря мобильным роботам.

Меньший штат сотрудников означает меньшую потребность в косвенных расходах:

- Коммунальные услуги, такие как водоснабжение, уборка, парковка. Например, AGV может работать в условиях отключения света, что позволяет экономить на электричестве для освещения.

- Меньше нагрузка на службу кадров, бухгалтерию, менеджмент.

- Экономия на обучении, форме, терминалах сбора данных.

- Косвенные затраты из-за повреждения погрузчика. Благодаря своим системам безопасности AGV не сталкиваются с другим оборудованием, поддонами и контейнерами, инвентарем, стенами и стеллажами и т.д.

- AGV работает с постоянной скоростью (средняя скорость), что означает отсутствие резких рывков и повышенную безопасность продукта.

- Более эффективное использование батарей.

AGV более энергоэффективны, чем вилочные погрузчики, потому что потребление энергии AGV ниже. AGV работают с заданной скоростью, а ускорения и замедления контролируются и программируются для экономии энергии.

Кроме того, каждый тип батареи имеет свой собственный идеальный рабочий цикл. Это означает, что для оптимизации срока службы батареи необходимо выполнять циклы зарядки при заданной глубине разряда (DOD). AGV можно запрограммировать на зарядку при заданном DOD. Вместо этого операторы используют ручные вилочные погрузчики, которые обычно заряжаются, когда автомобиль больше не может работать, что сокращает время автономной работы.

Есть много других примеров косвенной экономии затрат, например, AGV предлагают более высокую способность доставлять заказы и улучшать ключевые показатели эффективности, соглашение об уровне обслуживания (SLA), своевременную доставку и т.д.

11. Повышение производительности

Все эти элементы в совокупности - снижение прямых затрат труда, уменьшение косвенных затрат и ошибок, улучшение условий безопасности – неизбежно приводят к повышению общей производительности.

В отличие от людей, роботы AGV не устают, не отвлекаются и не останавливаются, чтобы выпить кофе или пролистать Whats App. Роботы AGV не нуждаются в перерывах и могут работать 24/7.

AGV запрограммированы на выполнение наилучшего маршрута или на эффективное выполнение назначенной задачи.

Заменяя человеческий фактор AGV, вы устраняете некоторые потенциальные возможности для неточных рабочих процессов и операций.

Автоматизация сокращает количество отходов и увеличивает общую производительность и точность операций.

Если ваша компания работает в 2 смены, вы можете даже переосмыслить свои операции и выполнить некоторые из них во время “автоматизированной” дополнительной ночной смены.

Представьте себе склад, управляемый автоматическими погрузчиками. В ночное время AGV может реорганизовать складские помещения, переместить FIFO или просто оптимизировать склад на следующий день после операций.

Вам не придется платить больше за эти сверхурочные ночные операции.

Повышение производительности является ОБЯЗАТЕЛЬНЫМ условием на все более и более конкурентных рынках, таких как электронная коммерция, где отраслевые изменения заставляют складских операторов делать больше с теми же объемами ресурсов.

AMR может значительно увеличить количество подборов в час, что означает выполнение большего количества заказов с меньшим количеством персонала. Некоторые поставщики указывают, что производительность подбора может быть повышена в 2-3 раза. Таким образом, традиционный отбор оператором с 70 подборами в час может легко быть увеличен до 200 подборов в час с помощью мобильных роботов.

Надеемся, что статья будет полезной для вас.